- Hãng sản xuất

Đảm bảo ổn định động khi bơm chạy ở 1450–2900 rpm, hạn chế rung và cộng hưởng.

Giữ đồng tâm trục bơm–động cơ lâu dài, bảo vệ phớt cơ khí và vòng bi.

Truyền tải trọng xuống nền một cách đều và an toàn, kể cả khi đóng/mở van gây xung áp.

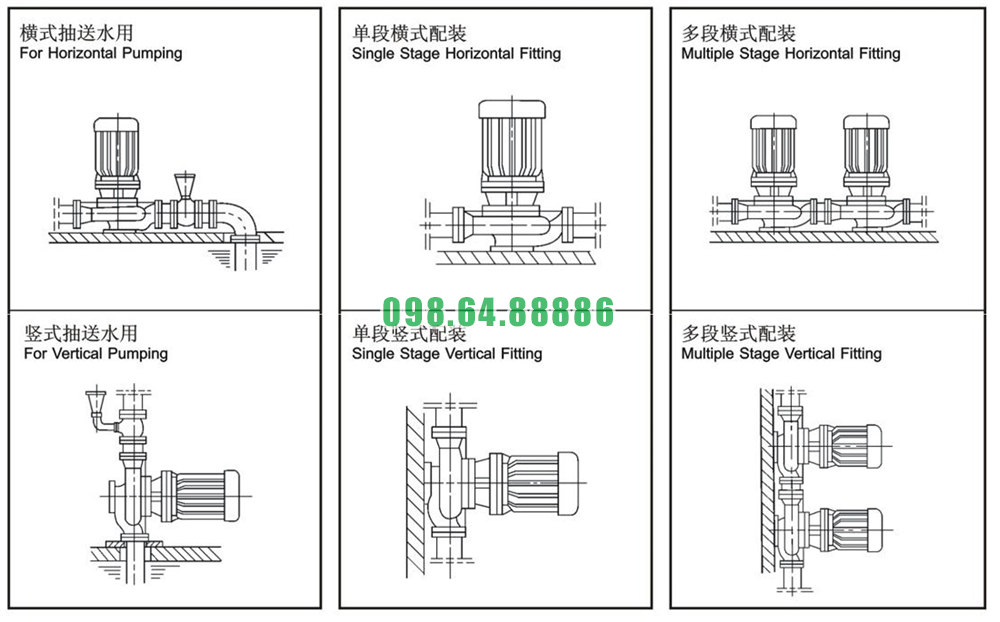

Cho phép bảo trì theo phương đứng (rút rotor/động cơ từ trên), không ảnh hưởng đường ống.

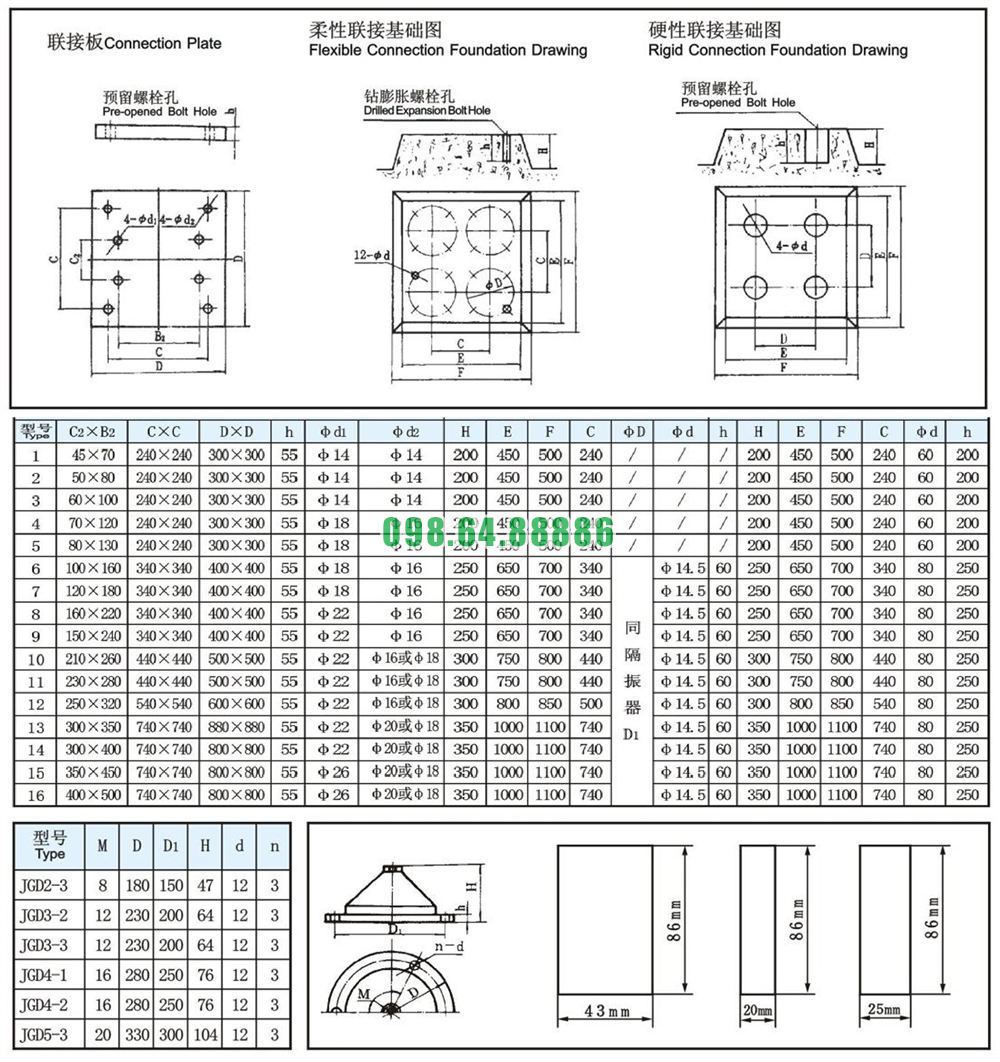

Tấm thép CT3/S235 dày ≥ 10–12 mm (với cụm DN100); gân tăng cứng dạng chữ U hoặc hộp.

Bố trí điểm đội/ê-cu chờ để căn cao độ bằng vít chỉnh (jackscrew), thuận tiện cân bằng.

Bề mặt tiếp giáp móng phẳng, có lỗ chèn vữa (grout hole) và gờ chặn vữa (grout dam).

Móng BTCT mác ≥ C25/30; kích thước mặt bằng vượt mép đế ≥ 100 mm mỗi phía.

Vữa chèn không co ngót (non-shrink/epoxy grout) dày 25–75 mm, lấp đầy 100% mặt tiếp xúc.

Tạo rãnh thoát dầu/nước quanh đế để tránh ngập phớt và bu-lông neo.

Bu lông neo M16–M20, cấp bền 8.8; chiều sâu chôn ≥ 12d (d: đường kính ren).

Có thể dùng soleplate thép riêng cho chân bơm/mô-tơ để vi chỉnh độc lập trước khi chèn vữa.

Khối lượng “khối quán tính” (đế + vữa + phần móng hiệu dụng) nên ≥ 2–3 lần khối lượng cụm bơm.

Mục tiêu tách tần: tần số riêng của hệ nền–đế cách ≥ 25% so với tần số làm việc.

Pad cao su/neoprene hoặc lò xo: tải thiết kế 2–4 N/mm² (cao su) hoặc theo catalogue lò xo.

Dùng pad khi đặt trên sàn bê tông tầng để giảm truyền rung vào kết cấu.

Sau khi cố định đế, cân phẳng (spirit level) sai lệch ≤ 0.2 mm/m.

Khi lắp cụm, kiểm tra soft foot ≤ 0.05 mm; dùng shim inox phẳng, không chêm lẻ.

Căn đồng tâm bằng đồng hồ so/laser: độ lệch hướng tâm và góc ≤ 0.05 mm tại bích nối.

Ống vào/hút: đoạn thẳng ≥ 5D trước cửa hút, treo giá đỡ độc lập, không treo lên bơm.

Ống đẩy: đặt van chặn + van một chiều cách bích ≥ 3–5D; có giá đỡ riêng.

Với IRG100-250 (nước nóng), dùng khớp giãn nở và gối đỡ trượt để không truyền ứng suất nhiệt lên thân bơm/đế.

Đế thép sơn epoxy 2–3 lớp (tổng DFT ≥ 200 µm); bulông mạ kẽm nhúng nóng hoặc inox.

Bố trí khay hứng dưới ổ bi/phớt để tránh dầu mỡ thấm vào vữa chèn làm suy yếu liên kết.

Định vị móng: kiểm tra cao độ, độ phẳng, lỗ neo đúng vị trí.

Đặt đế & cân thô: dùng jackscrew/chêm thép điều chỉnh cao độ, tạo khe vữa 25–75 mm.

Cố định tạm & căn phẳng: siết tay bu lông; kiểm tra độ phẳng đế ≤ 0.2 mm/m.

Chèn vữa không co: đổ từ một phía, đảm bảo tràn ra phía đối diện; bảo dưỡng đủ thời gian (thường 24–72 h).

Siết bu lông neo: theo mô-men của nhà sản xuất (tham chiếu M16 ~ 100–120 N·m; M20 ~ 200–240 N·m).

Lắp bơm–mô tơ & căn đồng tâm: kiểm tra soft foot, căn bằng laser/đồng hồ so, ghi biên bản.

Nối ống có gối đỡ riêng: đảm bảo không “căng ống”; kiểm tra lại đồng tâm sau khi bắt ống.

Chạy thử & đo rung: mục tiêu ≤ 4.5 mm/s r.m.s ở thân bơm; nếu vượt → rà soát lại đồng tâm, gối đỡ ống, cavitation.

ISG100-250 (nước lạnh/sạch): tập trung độ cứng–độ phẳng–đồng tâm; ít yêu cầu bù giãn nở ống.

IRG100-250 (nước nóng 120–160 °C): ưu tiên tách rung + khớp giãn nở + cách nhiệt, tránh truyền nhiệt xuống vữa; chọn gioăng, sơn, vữa chịu nhiệt tốt.

Đế thép dày đúng yêu cầu, có gân tăng cứng và lỗ chèn vữa.

Móng phẳng, vữa non-shrink đầy 100%, không rỗng.

Bu lông neo đúng kích cỡ/chôn sâu; siết đúng mô-men.

Độ phẳng đế đạt yêu cầu; soft foot ≤ 0.05 mm; đồng tâm đạt chuẩn.

Ống có gối đỡ độc lập, không kéo bơm; khớp giãn nở (với IRG) đã lắp đúng hướng.

Đo rung ≤ 4.5 mm/s r.m.s khi chạy thử; nhiệt ổ bi trong giới hạn nhà SX.

Thiết kế đế bơm vững chắc cho bơm lùa trục đứng ISG100-250, IRG100-250 là tổ hợp của đế thép cứng vững + móng bê tông đúng chuẩn + vữa chèn không co + bu lông neo đủ bền + căn đồng tâm chính xác + tách rung–tách nhiệt hợp lý. Thực hiện đúng các bước và thông số khuyến nghị ở trên sẽ giúp hệ thống đạt rung ồn thấp, tuổi thọ phớt/vòng bi cao, ít bảo trì và vận hành ổn định lâu dài, đặc biệt quan trọng đối với IRG100-250 trong môi trường nhiệt độ cao

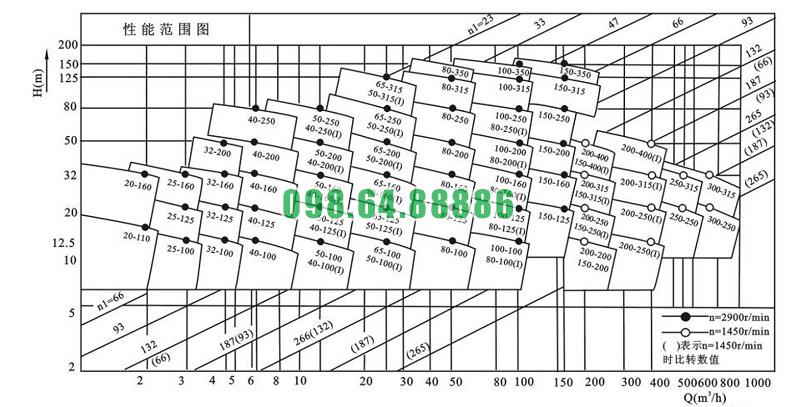

Trong hệ thống sử dụng bơm lùa trục đứng ISG100-250, IRG100-250, lưu lượng nước thường không cố định mà thay đổi theo nhu cầu thực tế. Để kiểm soát lưu lượng mà không cần thay đổi tốc độ quay của động cơ, phương pháp phổ biến là sử dụng van tiết lưu đặt ở đầu ra hoặc trên đường ống dẫn.

Van tiết lưu hoạt động theo nguyên tắc tạo cản trở dòng chảy: khi van đóng dần, tiết diện dòng chảy thu hẹp lại → áp suất đầu ra tăng lên → lưu lượng giảm.

Khi van mở rộng, tiết diện dòng chảy lớn hơn → giảm tổn thất áp lực → lưu lượng tăng trở lại gần mức thiết kế.

Khi nhu cầu thấp:

Van tiết lưu được vặn về trạng thái đóng bớt, tạo thêm cột áp giả trên đường ống. Lưu lượng của bơm ISG100-250, IRG100-250 giảm xuống theo đặc tính đường cong bơm, phù hợp với nhu cầu tiêu thụ thực tế.

Khi nhu cầu cao:

Van được mở rộng để giảm tổn thất thủy lực, cho phép bơm vận hành gần với lưu lượng định mức. Lưu lượng tăng lên, đáp ứng nhu cầu của hệ thống.

Điểm làm việc mới:

Khi điều chỉnh van, đường đặc tính hệ thống (System Curve) dịch chuyển, giao điểm với đường đặc tính bơm (Pump Curve) thay đổi. Giao điểm mới này chính là điểm làm việc của bơm tại lưu lượng và cột áp phù hợp.

Ưu điểm:

Cấu tạo đơn giản, dễ thực hiện.

Chi phí đầu tư thấp vì chỉ cần lắp thêm van tiết lưu.

Phù hợp cho hệ thống quy mô vừa và nhỏ hoặc nhu cầu không thay đổi thường xuyên.

Hạn chế:

Gây tổn thất năng lượng do áp lực bị tiêu hao qua van.

Khi điều chỉnh quá nhiều, bơm phải làm việc ở xa điểm hiệu suất cao nhất, làm tăng chi phí vận hành.

Có thể gây rung, ồn và tăng mài mòn đường ống nếu van điều chỉnh không hợp lý.

Trong các hệ thống cấp nước sạch và HVAC, van tiết lưu thường được lắp ngay sau đầu ra của bơm để:

Điều chỉnh lưu lượng cấp cho các tầng cao hoặc các khu vực tiêu thụ khác nhau.

Duy trì áp suất ổn định trong mạng lưới, tránh hiện tượng quá tải đường ống.

Linh hoạt khi nhu cầu nước thay đổi theo thời gian trong ngày

https://vietnhat.company/bom-nuoc-ly-tam-truc-dung-isg100250-luu-luong-100-m3h.html

Máy bơm lùa trục đứng, bơm inline ISG100-250, IRG100-250 11kw, 100m3, 20m

19.872.000 VND